Imagem: materiadocurso.blogspot.com

Imagem: materiadocurso.blogspot.com

Esgoto Doméstico

Arquivo em PDF - Material protegido (não permite cópia)

Fonte: wwwp.feb.unesp.br

Download: Apostila esgoto.pdf - Unesp

Imagem: materiadocurso.blogspot.com

Imagem: materiadocurso.blogspot.com

Esgoto Doméstico

Arquivo em PDF - Material protegido (não permite cópia)

Fonte: wwwp.feb.unesp.br

Download: Apostila esgoto.pdf - Unesp

Universidade Católica de Goiás

Departamento de Artes e Arquitetura

Escola Edgar Graeff

SHAU 2

Sistemas hidrossanitários na arquitetura e urbanismo

Notas de aula

Tabelas, e recomendações.

Esgoto Sanitário.

Prof. Ms. Gerson Antonio Lisita Lopes Arantes

Agosto/2004

UNIVERSIDADE FEDERAL DE VIÇOSA

UNIVERSIDADE FEDERAL DE VIÇOSA

CENTRO DE CIÊNCIAS AGRÁRIAS

DEPARTAMENTO DE ENGENHARIA AGRÍCOLA

ENG 350

INSTALAÇÕES HIDRÁULICO-SANITÁRIAS

Profª: Cecília de Fátima e Souza

Construções Rurais e Ambiência

Arte Final: Flávio Alves Damasceno

Engenheiro Agrícola

Download: http://www.ufv.br/dea/ambiagro/arquivos/Apostila%20hidraulica_sanitaria_final.pdf

Apostila da Disciplina ECV 5115:

Apostila da Disciplina ECV 5115:

Professor: Shu Han Lee

Parte 1

Colaboradoras:

CAROLINE ANTUNES BUCCIANO

CAMILLE GHEDIN HALISKI

Programa Especial de Treinamento

Engenharia Civil – UFSC

Download: http://pet.ecv.ufsc.br/arquivos/apoio-didatico/ECV5115%20-%20Apostila%20de%20Estradas.pdf

imagem: www.renatomassano.com.br

imagem: www.renatomassano.com.br

Universidade Federal de Santa Catarina

Departamento de Engenharia Civil

Disciplina ECV5317 – Instalações I

INSTALAÇÕES PREDIAIS DE ÁGUA FRIA

Prof. Enedir Ghisi, PhD

Link para Download:

http://www.labeee.ufsc.br/antigo/arquivos/publicacoes/AguaFria_EGhisi_atualizada.pdf

Cimento Aluminoso

Fonte: http://www.abceram.org.br

Imagem: www.atcp.com.br

Os cimentos aluminosos são ligantes hidráulicos, cujo componente principal é o aluminato de cálcio. Estes cimentos são fabricados a partir de misturas de calcários com bauxitos ou com alumina, de forma a se obter cimentos com teores de óxido de alumínio na faixa de 40% a 80%.

Estes produtos podem ser obtidos por dois processos, fusão ou sinterização:

• no processo de fusão as matérias-primas são moídas, dosadas e levadas ao forno para fusão. O material fundido é descarregado em lingoteiras e resfriado.

• no processo de sinterização as matérias-primas são secas, dosadas e moídas em moinho de bolas até uma granulometria próxima ao do cimento. Em seguida este pó é pelotizado, (Tratamento a que se submete um minério visando a aglomerar suas partículas a fim de propiciar maior facilidade em operações metalúrgicas subsequentes.) calcinado em fornos rotativos e resfriado, obtendo-se o clinquer.

O clinquer de ambos os processos é britado e moído até a granulometria desejada, obtendo-se dessa forma o cimento.

Aplicações: Os cimentos aluminosos são semelhantes aos cimentos Portland usados na construção civil, em cuja composição predomina o silicato de cálcio. No entanto, para suportar as condições a que são submetidas as construções refratárias nos processos industriais somente os cimentos aluminosos são adequados. Estes são sempre utilizados em mistura com agregados refratários para obtenção dos concretos.

Mulita – Zircônia

É uma matéria-prima obtida artificialmente a partir de uma mistura de alumina (Al2O3) e Zirconita (ZrO2.SiO2). Dois são os processos empregados para a sua obtenção: o de sinterização e o de fusão, sendo este o mais usual.

Aplicações: Fabricação de produtos refratários para a indústria vidreira e para a indústria siderúrgica (válvula gaveta e na produção de alguns aços especiais).

Espinélio

O termo espinélio é utilizado para designar uma série de minerais de estrutura cúbica e de fórmula RO.R2O3. Como exemplos podem ser citados a cromita (FeO.Cr2O3), picrocromita (MgO.Cr2O3), espinélio (MgO.Al2O3), magnésioferrita (MgO.Fe2O3), magnetita (FeO.Fe2O3), etc. Entre estes, o espinélio MgO.Al2O3 constitui-se uma excelente matéria-prima para a fabricação de materiais refratários. Para este fim, ela é obtida sintéticamente por sinterização ou por fusão. Para a fabricação, são utilizadas como fonte de óxido de alumínio a alumina calcinada e bauxito e como fonte de óxido de magnésio a magnesita natural e as magnésias cáusticas ou queimadas a morte.

No processo de sinterização a mistura das matérias-primas, na forma de tortas ou briquetes, (Massa ou tijolo composto de carvão em pó e de um aglutinante (piche, breu, alcatrão), us. como combustível.) é calcinada em temperaturas superiores a 1700 °C. Em seguida é moída e classificada granulometricamente.

No processo de fusão a mistura é fundida em fornos elétricos a arco em temperaturas superiores a 2400 °C. A massa fundida é resfriada, moída e classificada granulometricamente.

A composição teórica do espinélio MgO.Al2O3 corresponde a 28,3% de MgO e 71,7% de Al2O3. No entanto em função da aplicação são produzidos materiais enriquecidos com Al2O3 ou MgO.

Aplicações: Os espinélios mais ricos em óxido de magnésio são empregados, principalmente para a produção de refratários para fornos de cimento e aqueles mais aluminosos para materiais refratários destinados a siderurgia.

Sílica Ativa

Sílica ativa é um produto resultante do processo de fabricação de ferro-silício ou de silício metálico.

Para obtenção destes utilizam-se como matérias-primas o quartzo (SiO2) e fontes de carbono. No caso do ferro-silício entra também minério de ferro como fonte de ferro. Durante o processo, que é realizado em forno elétrico à temperaturas elevadas, a sílica é reduzida e o carbono liberado na forma de CO2. No entanto, durante o processo ocorrem reações intermediárias em que parte do silício é liberado na forma de gás SiO e parte do carbono em CO. Ao resfriar o SiO se oxida, transforma-se em sílica e precipita. Para evitar a poluição este material é captado através de filtros. Graças as suas características, a sílica ativa tem aplicações na produção de concretos e argamassas, tanto para a construção civil como para construções de revestimentos refratários.

Para a produção de refratários utiliza-se preferencialmente a sílica ativa proveniente do processo de produção de silício metálico.

Aplicações:

•concretos refratários convencionais

•concretos refratários de baixo teor de cimento

•concretos refratários de ultra baixo teor de cimento

•concreto de fluência livre

Magnésia

É uma importante matéria-prima para a indústria de refratários, sendo usada na forma de sinter e de grãos eletrofundidos. As principais fontes para obtenção destes materiais é a magnesita natural (MgCO3) e o óxido de magnésio obtido de água do mar ou salmoura pela precipitação do hidróxido de magnésio. Estas matérias-primas para serem empregadas na fabricação de refratários, necessitam sofrer um tratamento térmico em elevadas temperaturas para minimizar o problema de hidratação do óxido de magnésio e melhorar outras características.

Quando se aquece a magnesita, a aproximadamente 700 °C, ela se decompõe com desprendimento de CO2, obtendo-se a magnésia cáustica (MgO). Esta magnésia se hidrata e se carbonata facilmente. Aquecida em temperaturas mais elevadas ela apresenta uma grande contração e sua reatividade à água e ao dióxido de carbono diminuem. A partir de 1.450° e mesmo antes, formam-se pequenos cristais submicroscópicos de magnésia cristalina, denominados de periclásio. Quanto mais elevada for a temperatura, maiores serão os cristais e, como conseqüência, maior será a resistência à hidratação. A essa magnésia dá-se o nome de magnésia calcinada a morte, cujo cristal deve apresentar um diâmetro superior a 30 mm.

No caso do hidróxido de magnésio o mesmo ocorre, apenas diferindo a temperatura de decomposição.

O tratamento térmico é feito em temperaturas superiores a 1.700 °C, em fornos rotativos ou verticais, por processo de monoqueima ou de dupla queima. Este é empregado para matérias-primas mais puras, que são calcinadas primeiramente em forno de 900 °C, em seguida briquetadas em temperatura da ordem de 2.000 °C ou mais.

A produção de grãos eletrofundidos é feita em fornos elétricos a arco a partir do sinter.

Aplicações: A magnésia na forma de sinter e grãos eletrofundidos constitui-se, também, numa importante matéria-prima para obtenção de outros materiais sintéticos, como sinter e grãos eletrofundidos de espinélia, sinter e grãos eletrofundidos de magnésia-cromita e outros.

Os produtos a base de magnésia, em suas várias formas e composições, têm inúmeras aplicações e em diversos setores, tais como siderurgia, cobre, cal, cimento e vidro.

Mulita Sintética

A mulita é um silicato de alumínio (3Al2O3.2SiO2), correspondendo a 71,8% de Al2O3 e 28,2% de SiO2. Ela existe na natureza apenas como uma raridade mineralógica (ilha de Mull, daí o nome); sendo obtida artificialmente por fusão ou pela reação no estado sólido (sinterização):

- Por fusão são fabricados dois tipos:

• a mulita escura obtida por processo semelhante ao do óxido de alumínio eletrofundido marrom, utilizando como matérias primas o bauxito e o quartzo ou bauxito e a argila.

• a mulita branca obtida por processo semelhante ao óxido de alumínio eletrofundido branco, utilizando como matérias primas alumina calcinada e quartzo.

- Por sinterização ou reação no estado sólido podem ser obtidas matérias-primas essencialmente mulíticas a partir de diferentes misturas constituídas predominantemente de silicatos de alumínio; (argilas cauliníticas, cianita, andalusita e silimanita) e alumina calcinada. Isto porque, estes silicatos de alumínio em temperaturas elevadas formam mulita com liberação de sílica, que irá reagir com a alumina calcinada formando mulita.

Aplicações:

•fornos de redução de ferro-ligas

•fornos de fusão de cobre

•fornos de vidro

•regeneradores de indústrias siderúrgicas

•cuba e rampa de altos fornos

•confecção de moldes para microfusão

•vagonetas de fornos cerâmicos

•mobílias de fornos cerâmicos

•tubos (rolos) para fornos a rolo.

Óxido de Zinco

Existem alguns processos para obtenção do Óxido de Zinco, entre os quais o que é obtido através da volatilização do Zinco metálico.

O metal Zinco (99,995% mim.) provém de sucessivos processos de beneficiamento de seus minérios (Ex: esfalerita (ZnS), smithsonita (ZnCO3), calamina (2ZnO.SiO.Si2.H2O) e willenita (2ZnO.SiO3) e hidrometalurgia (ustulação, (Procedimento em que se aquece um composto numa corrente de ar ou de oxigênio, com o objetivo de decompô-lo oxidando alguns dos seus elementos. ) purificação e eletrólise).

Em síntese o processo consiste na redução do Zn metálico que ocorre a altas temperaturas através da reação com o oxigênio presente na atmosfera. Este é captado por um sistema de exaustão e purificado por filtros especiais, homogeneizado e embalado.

O óxido de zinco assim obtido pode atingir a pureza da ordem de 99,9%.

Aplicações:

• em composições de esmaltes (vidrados) e pigmentos cerâmicos

• fabricação de varistores, empregados como componentes de pára-raios.

Informações Técnicas - Matérias-Primas Sintéticas

Imagem: www.atcp.com.br

Alumina

A palavra alumina apesar de ser um termo químico específico para definir o óxido de alumínio (Al2O3), na prática comercial existe uma grande variedade de tipos de alumina que recebem uma série de adjetivos, tais como calcinada, baixa soda, hidratada, gama, tabular, eletrofundida e outras. A base para a produção dessas aluminas é principalmente o processo Bayer, que consiste resumidamente:

• no tratamento do bauxito com hidróxido de sódio em tanques pressurizados e aquecidos a 145 °C (digestores), resultando uma solução de aluminato de sódio e uma lama vermelha insolúvel, onde se concentram as impurezas.

• a lama vermelha é decantada e filtrada e a solução de aluminato de sódio é nucleada com cristais de gibbsita e resfriada, obtendo dessa forma a gibbsita (Al2O3.3H2O).

• A gibbsita é calcinada em fornos rotativos à temperatura de aproximadamente 1000 °C.

Grande parte da alumina produzida pelo processo Bayer destina-se à produção de alumínio metálico. Esta alumina é constituída de óxido de alumínio alfa, algumas fases de transição e um pouco de gibbsita; sua aplicação em cerâmica é restrita.

Alumina Calcinada para Cerâmica

Para produção de alumina para cerâmica há necessidade de se introduzir algumas modificações no processo Bayer e no tratamento térmico, (temperaturas que variam de 1250 °C a 1500 °C), visando principalmente reduzir o teor de Na2O e controlar o tamanho e forma dos cristais que tem influência sobre as propriedades finais do produto cerâmico. Dessa forma são obtidos inúmeros tipos de óxidos de alumínio, cada um com determinadas características e campo de aplicações.

Aplicações: São empregadas para fabricação de refratários, fibras cerâmicas e de inúmeros produtos classificados como cerâmica técnica, tais como: isoladores elétricos de porcelanas, placas para revestimento de moinhos e silos, elementos moedores (esferas e cilindros), guiafios para a indústria têxtil, camisas e pistões de bombas, bicos de pulverização agrícola, tubos de proteção de termopar, selos mecânicos, parte cerâmica da vela de ignição, substratos para microeletrônica e outras. No caso de aplicações que exigem aluminas isentas de impurezas, granulometria extremamente fina, tamanho e forma de grãos rigorosamente controlados, utilizam-se outras aluminas, obtidas por processos químicos não convencionais. Exemplos de aplicações: tubos de alumina translúcida para lâmpada de vapor de sódio, peças para implantes, etc.

Alumina Eletrofundida Marrom (óxido de alumínio eletrofundido marrom)

A matéria-prima principal é o bauxito calcinado, que em mistura com coque de petróleo ilmenita e cavaco de ferro, sofre um processo de fusão em fornos elétricos especiais, formando após o resfriamento, blocos do produto desejado.

Durante o processo de eletrofusão, os óxidos metálicos contidos na carga, com exceção do óxido de alumínio, são reduzidos a metais elementares pelo carbono; com o ferro adicionado na carga, tais metais formam ligas que por serem mais densas que a alumina fundida vão se depositando no fundo do forno; a principal liga formada é o ferro-silício.

O bloco fundido obtido, após resfriamento adequado, é quebrado em pedras que são reduzidas a tamanho menores; as impurezas e as ferro-ligas formadas são separadas manualmente. Os pedaços de óxido de alumínio eletrofundido são encaminhados para o processo de britagem, secagem e separação eletromagnética, obtendo-se dessa forma produtos de diversas granulometrias.

Aplicações: Indústria de abrasivos e de refratários.

Alumina eletrofundida branca (oxido de alumínio eletrofundido branco)

O processo de fabricação assemelha-se ao da fabricação de óxido de alumínio eletrofundido a partir do bauxito, diferindo, somente, quanto às matérias-primas da carga e ao fato de não haver redução quando da eletrofusão. Neste caso emprega-se como matéria-prima apenas a alumina. Em alguns casos é adicionado à alumina, pequenos teores de óxido de cromo.

Aplicações: Indústria de abrasivos e de refratários e em algumas massas de porcelana em substituição ao quartzo.

Alumina Tabular

É obtida pela calcinação da alumina em temperatura próxima a de fusão do óxido de alumínio (2020 °C).

Aplicações: Indústria de refratários.

Carbeto de Silício

O carbeto de silício (SiC), é um produto sintético, cuja preparação em escala industrial foi conseguida pela primeira vez por Acheson, em 1981, pelo aquecimento de areia e coque em forno elétrico.

O processo de fabricação do carbeto de silício é essencialmente o mesmo até o presente. Emprega-se areia silicosa, tanto quanto possível pura (o teor de SiO2 não deve ser inferior a 97%) e coque de petróleo, em proporção estequiométrica com um ligeiro excesso de carbono. Adiciona-se ainda cerca de 10% de serragem para facilitar a liberação do monóxido de carbono produzido durante a reação; e também, aproximadamente 2% de cloreto de sódio, a fim de eliminar parte das impurezas sob a forma de cloretos metálicos voláteis.

A mistura é colocada num forno de formato retangular, sendo que a mesma fica disposta ao redor de um eletrodo de grafita e em seguida, levada a uma temperatura superior a 2000 °C durante aproximadamente 36 horas, cuja reação principal efetua-se da seguinte maneira:

1) SiO2 + 2C è Si vapor + 2CO

2) Si vapor + C è SiC

Ao redor do eletrodo origina-se o carbeto de silício na forma de grandes cristais e sobre o qual se depositam, na zona mais fria do forno (abaixo de 2000 °C), camadas de estruturas diferentes, tais como: SiC amorfo e uma crosta constituída por materiais que não reagiram. O carbeto de silício é constituído de 96 a 99% de SiC, o restante sendo silício, sílica livre, carbono livre, assim como, óxido de cálcio, de ferro e de alumínio. Existe duas variedades de carbeto de silício:

• o carbeto de silício formado a baixas temperaturas é o SiC-Beta, que cristaliza no sistema cúbico.

• o carbeto de silício formado a altas temperaturas é o SiC-alfa, que cristaliza nos sistemas hexagonal e rômbico.

A coloração do carbeto de silício varia do verde claro, mais ou menos transparente, ao preto com reflexos metálicos. Estas colorações dependem de inclusões de sílica, de carbono e principalmente de alumínio, assim, a coloração preta do SiC é devida a um teor mais elevado em carbono livre, finamente repartido; ou a um pequeno teor de alumínio ou de silício absorvido, enquanto que a cor verde é devida a teores de ferro.

Aplicações: Em razão de sua grande dureza (9,0 a 9,5 na escala de Mohs) e de sua boa condutibilidade, térmica e elétrica, o carbeto de silício é utilizado em grande escala para a fabricação de abrasivos, de elementos de aquecimento para fornos elétricos e de produtos para indústria de refratários.

(…continua.)

Dicas importantes para você construir ou reformar a sua casa.

Este folheto fornece informações úteis para orientá-lo na construção ou reforma de sua casa. Qualquer construção ou reforma exige a participação de um profissional habilitado, responsável pelo projeto e pela execução da obra. Procure a Prefeitura e/ou o CREA, para obter mais informações a respeito.

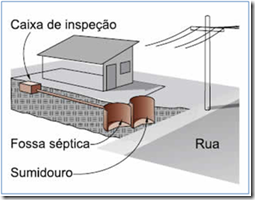

Manual de Orientações Técnicas para Elaboração de

Manual de Orientações Técnicas para Elaboração de

Projeto de Melhorias Sanitárias Domiciliares

Apresentação

O presente manual objetiva subsidiar os estados, municípios, Distrito Federal e outras instituições interessadas na elaboração de proposta de financiamento para projeto de Melhorias Sanitárias Domiciliares, especificamente quanto à documentação técnica exigida para formalização de convênios, nos casos de obras e serviços de saneamento, conforme estabelecido em Instrução Normativa vigente da Secretaria do Tesouro Nacional, Portaria Interna vigente da Funasa referente a Critérios e Procedimentos para Aplicação de Recursos Financeiros e em conformidade com a Portaria vigente do Ministério da Saúde sobre Normas de Cooperação Técnica e Financeira de Programas e Projetos mediante a Celebração de Convênios e Instrumentos Congêneres.

Download: http://bvsms.saude.gov.br/bvs/publicacoes/melhorias_sanit.pdf

Unidade 01 – Geologia Aplicada à Engenharia

Unidade 01 – Geologia Aplicada à Engenharia

Aplicações da Geologia em Projetos de Engenharia Civil

a) Obtenção de materiais para construções em geral.

A procura de ocorrências naturais (jazidas) de materiais de construção como pedras, saibros, areia ou cascalho, argilas para exploração, constitue uma das fases importantes do planejamento das obras civis de vulto. Nas obras situadas nas grandes cidades e nas proximidades das mesmas, o material de construção necessário poderá ser adquirido de fornecedores (pedreiras, areais, ...) já instalados. A maioria das grandes obras rodoviárias, ferroviárias, hidráulicas, habitacionais etc. , no entanto, utiliza jazidas próprias.

(…)

Download: http://www.ufjf.br/nugeo/files/2009/11/togot_Unid01GeologiaAplicada-2006-2.pdf

MATERIAIS DE CONSTRUÇÃO BÁSICOS

Por: Sabrina Elicker Hagemann

Apostila de Materiais de Construção Básicos ... 26. Formação e classificação das rochas ... 29. Principais rochas utilizadas como material de construção ...

Download: http://tics.ifsul.edu.br/matriz/conteudo/disciplinas/_pdf/apostila_mcb.pdf

![[clip_image002%255B5%255D.jpg]](http://lh6.ggpht.com/-lVuOQBvJpts/Uiar2xEgjCI/AAAAAAAAKdc/QKPUFe-zmYk/s1600/clip_image002%25255B5%25255D.jpg) Informações Técnicas - Matérias-Primas Naturais

Informações Técnicas - Matérias-Primas Naturais

Fonte: http://www.abceram.org.br

CALCITA

A calcita é um carbonato de cálcio (CaCO3), correspondendo a um teor teórico de 54,5% de CaO e 45,5% de CO2 .

Aplicações:

•em massas calcárias em teores de até 30%. Apesar de proporcionar corpos de elevada porosidade e, portanto, baixa resistência mecânica, tem a vantagem de apresentar corpos de baixa contração linear na queima, o que é conveniente para muitas aplicações;

•em pequenas quantidades (até 3%), como fundente auxiliar e para minimizar o problema de trincas; em massas para produção de corpos vítreos e semivítreos;

•na composição de fritas e esmaltes (vidrados);

•na fabricação de cimento aluminoso.

CROMITA

Cromita é um minério de cromo, de composição bastante complexa, constituída por uma série de minerais do grupo dos Espinélios, tais como: cromita (FeO.Cr2O3), picrocromita (MgO.Cr2O3), espinélio (MgO.Al2O3), magnesioferrita (MgO.Fe2O3), magnetita (FeO.Fe2O3), etc., que pode conter impurezas de serpentina e do grupo das olivinas.

Aplicações: A cromita é empregada principalmente na fabricação de refratários magnesianos-cromíticos e cromíticos-magnesianos e em escala pequena, para a produção de refratário de cromita.

DOLOMITA

É o carbonato duplo de cálcio e magnésio, (CaCO3.MgCO3), correspondendo a um teor teórico de cerca de 54,5% de carbonato de cálcio e 45,5% de carbonato de magnésio.

Aplicações:

•em massas calcárias em teores de até 30%, tendo comportamento semelhante ao da calcita;

•na fabricação de materiais refratários, isolada ou em mistura com a magnésia;

•na composição de fritas e esmaltes (vidrados).

FELDSPATO

O termo feldspato cobre uma série de alumino-silicatos alcalinos ou alcalinos terrosos. Os feldspatos naturais são normalmente uma mistura em diversas proporções de alumino-silicatos de potássio, de sódio, de cálcio, de lítio e ocasionalmente de bário e de césio.

Para a indústria cerâmica os feldspatos de maior importância são o patássico (K2O.Al2O3.6SiO2) e o sódico (Na2O .Al2O3. 6SiO2), por terem temperatura de fusão relativamente baixa e assim sendo empregados como geradores de “massa vítrea” nas massas cerâmicas e nos vidrados. No entanto eles dificilmente são encontrados puros, em geral se apresentam em mistura, podendo também estar associados a outras impurezas.

Aplicações: Fabricação de vidro, fritas, esmaltes (vidrados), placas cerâmicas, isoladores elétricos de porcelana, louça de mesa e louça sanitária.

FILITOS CERÂMICOS

O ceramista brasileiro dá o nome de filito cerâmico a uma rocha metamórfica, estratificada ou laminada, composta de uma mistura de caulinita, mica moscovita finamente divida ou sericita e quartzo em proporções variáveis; apresentam os filitos cores claras no estado natural, com um teor de óxido de potássio geralmente da ordem de 3 a 5%.

Aplicações: Em massa de grês sanitário como substitutos parciais da fração argilosa e do feldspato, além de serem empregados em várias proporções para aumentar a velocidade de sinterização de massas cerâmicas de faiança para louça de mesa, placas cerâmicas e alguns tipos de refratários.

GRAFITA

A Grafita é formada de carbono cristalizado e apresenta-se sob a forma de palhetas brilhantes (grafita lamelar) ou em partículas sem brilho, denominada de grafita amorfa. A grafita encontra-se, normalmente, associada a impurezas, tais como quartzo, feldspato e mica ou dos seus produtos de alteração. Para sua utilização industrial é necessário concentrar o minério, classificá-lo e, para algumas aplicações, melhorar a pureza do concentrado.

Aplicações: Em cerâmica é utilizada principalmente no segmento de refratários para confecção de cadinhos, válvulas, tampões e em teores menores na confecção de inúmeros produtos, entre eles, magnésia-carbono e alumina-carbeto de silício-carbono.

MAGNESITA

A magnesita é o carbonato de magnésio (MgCO3), cuja composição química teórica é 47,7% de MgO e 52,3% de CO2.

Aplicações: Na fabricação de materiais refratários, após ser submetida à calcinação em elevadas temperaturas ou à eletrofusão, quando se obtém o sinter ou grãos eletrofundidos de magnésia (MgO). A partir deles são obtidos inúmeros produtos como: magnesianos, magnesianos-cromíticos, cromíticos-magnesianos, magnésia-carbono, espinélio, entre outros e diversos tipos de massas.

MATERIAIS FUNDENTES DIVERSOS

Fundentes são materiais com elevado teor de álcalis (K2O e Na2O) que, quando presentes em uma composição cerâmica, reduzem a temperatura de queima e a porosidade do produto. Estas duas condições são importantes para produtos como os de cerâmica vermelha, cerâmica branca e materiais de revestimento (placas cerâmicas), uma vez que além de baixar o custo, reduzem a absorção de água e aumentam a resistência mecânica.

No caso de produtos de cerâmica vermelha, fabricados somente a partir de argilas que queimam com cores avermelhadas, não há necessidade de se adicionar materiais fundentes, uma vez que as argilas empregadas contêm álcalis. Por outro lado, no caso de cerâmica branca e de muitos produtos de revestimento (placas cerâmicas) que, por serem produtos mais elaborados que devem apresentar características determinadas, na composição da massa, junto às várias matérias-primas utilizadas, em geral refratárias, adicionam-se materiais fundentes.

No Brasil o feldspato e o filito, descritos anteriormente, são os fundentes mais tradicionais; no entanto o ceramista está sempre em busca de novos materiais e mais recentemente têm sido empregados outros materiais como fonolito e alguns tipos de rochas potássicas. Estas matérias-primas têm uma ação fundente mais enérgica que o feldspato e que o filito, em razão do menor teor de sílica e elevado teor de álcalis. A sericita existente no Paraná, muitas vezes comercializada como filito, também está sendo utilizada para este fim, pelo seu elevado teor de potássio. Ressalta-se que a possibilidade de utilização dessas matérias-primas depende do tipo de produto a ser fabricado.

PIROFILITA

É freqüentemente confundida com o talco (silicato de magnésio hidratado) devido à marcante semelhança de suas propriedades físicas. É um silicato de alumínio hidratado, cuja fórmula é Al2O3.4SiO2.H2O, correspondendo a 28,3% de Al2O3, 66,7% de SiO2 e a 5,0% de H2O.

Aplicações: Em massas de azulejos e em algumas massas de louça de mesa, mas devido a sua baixa plasticidade não pode entrar em quantidades maiores que 40% em massas plásticas. Entra também na composição de massas de isoladores elétricos e de alguns tipos de refratários.

QUARTZO

O quartzo é uma das formas cristalinas da sílica (SiO2), sendo as outras duas a cristobalita e a tridimita. Ele cristaliza no sistema hexagonal, apresenta densidade 2,65g/cm3, dureza 7 e ponto de fusão da ordem de 1.720 ºC.

O quartzo é estável abaixo de 870 ºC, apresentando-se em variedades cristalinas como quartzo hialino, ametista, quartzo leitoso, esfumaçado, etc. São variedades criptocristalinas a calcedônia, o silex, a ágata, o jaspe, etc. Depósitos clásticos, como: cascalhos, seixos, arenitos e quartzitos, são formados principalmente de quartzo. Encontra-se também fragmentado em pequenas partículas formando grandes concentrações naturais (areias) resultante de alteração das rochas.

A calcedônia é uma variedade criptocristalina de quartzo, de cristais fibrosos arrumados em faixas paralelas ou radiais. Na ágata (variedade de calcedônia) percebe-se claramente as faixas dos finos agregados cristalinos. A calcedônia, na sua variedade silex, que apresenta grande dureza, é encontrada como concreções em calcários ou nos produtos de sua alteração.

Areia é o produto da deposição dos resíduos de desagregação, apresentando partículas de dimensões de 2 a 0,06mm, sendo composto principalmente por grãos de quartzo.

Arenito é a rocha formada pela compactação de sedimentos arenosos e quartzito é a rocha de composição semelhante, que sofreu metaformismo, tendo sido os grãos originais ligados por material cristalino, resultando em rocha mais compacta que o arenito.

A cristobalita e a tridimita são raras na natureza, no entanto podem ser obtidas pelo tratamento térmico do quartzo, em temperaturas elevadas e sob condições especiais. Além disto, nas composições de produtos de cerâmica tradicional, fabricados a partir de matérias-primas que contenham sílica na forma livre ou combinada, podem acusar a presença principalmente de cristobalita, desde que a sílica livre liberada, por exemplo, do silicato de alumínio da argila ou o quartzo presente, não reajam, durante a queima, com outros componentes ou não se incorporem a fase vítrea. A formação de tridimita é mais difícil, ocorrendo praticamente somente na fabricação de refratários de sílica, em razão do longo ciclo de queima e de mineralizadores. Neste caso há formação tanto de tridimita como de cristobalita.

Aplicações:

•em massas de cerâmica branca e de materiais de revestimento, sendo um dos componentes fundamentais para controle da dilatação e para ajuste da viscosidade da fase líquida formada durante a queima, além de facilitar a secagem e a liberação dos gases durante a queima,

•na fabricação de isolantes térmicos

•em composições de vidro e esmaltes (vidrados)

•na fabricação de materiais refratários

TALCO

Talco é um silicato de magnésio hidratado cuja fórmula é 3MgO.4SiO2.H2O, correspondendo a 31,8% de MgO, 63,5% de SiO2 e 4,7% de H2O.

Aplicações:

•Como constituinte principal (60% a 90%) em massas para a fabricação de isoladores elétricos de alta frequência. Este tipo de corpo é conhecido como esteatita.

•Na composição de massas cordieríticas, que tem como característica principal o baixo coeficiente de dilatação térmica.

•Em quantidades de até 15%, em massas de corpos porosos para melhorar a resistência mecânica e reduzir as trincas devido à absorção de umidade.

•Como fundente, substituindo parcialmente o feldspato em massas para a fabricação de corpos semivítreos e vítreos.

•Na composição de esmaltes (vidrados).

WOLLASTONITA

É um silicato de cálcio fibroso, cuja fórmula é SiO2.CaO, correspondendo a 51,7% de SiO2 e 48,3% de CaO.

Aplicações: Empregada principalmente na área de materiais de revestimentos, sendo uma matéria-prima particularmente interessante para obtenção de produtos por monoqueima, pois contribui para a melhoria da resistência mecânica do suporte, para a diminuição da contração de queima e também para a redução do ciclo de queima.

A wollastonita comporta-se no material cru como inerte, na queima (980 ºC a 1050 ºC) como fundente, enquanto que no resfriamento não apresenta os inconvenientes do quartzo, isto é, as sensíveis reduções volumétricas, devido às transformações do mesmo.

Outras características interessantes de corpos cerâmicos obtidos a partir de massas a base de wollastonita são: a baixa dilatação térmica, brilho, superfície lisa e mínima tendência a expansão.

A wollastonita é também utilizada na formulação de esmaltes (vidrados) em teores de 5% a 20%, melhorando o intervalo de fusão e o brilho.

ZIRCONITA

A zirconita, também denominada de zircão, é um silicato de zircônio (ZrO2.SiO2), correspondendo a um teor teórico de 67% de ZrO2 e 33% SiO2. A zirconita em geral ocorre associada a outros minerais pesados, tais como: rutilo, ilmenita, monazita e outros; portanto sendo necessária a sua concentração e purificação para emprego em cerâmica. A zirconita quando submetida a temperaturas elevadas, na faixa de 1500 ºC a 1600 ºC, se decompõe em óxido de zircônio e sílica.

Aplicações: Fabricação de materiais refratários e esmaltes (vidrados). Além disso, ela é a principal fonte para obtenção do óxido de zircônio.

Informações Técnicas - Matérias-Primas Naturais

Informações Técnicas - Matérias-Primas Naturais

Agalmatolito

Na literatura não foi encontrada uma definição clara para agalmatolito, inclusive para alguns autores é sinônimo de pirofilita. Segundo citação no livro Tecnologia de Argilas de Pérsio de Souza Santos existem diferentes tipos de agalmatolitos, com grandes variações na composição química e mineralógica, onde a pirofilita pode estar ausente ou constituir o componente principal (60% do material). No geral são rochas moles e de granulometria fina, ricas em alumínio.

Os agalmatolitos contendo pirofilita, diásporo e cianita caracterizam os tipos mais refratários e os contendo sericita ou mica moscovita finamente dividida, os de menor ponto de fusão.

Aplicações: Fabricação de fritas, esmaltes (vidrados), tintas serigráficas e na composição de algumas massas.

Andalusita - Cianita - Silimanita

Estes três silicatos de alumínio têm a mesma fórmula química Al2O3-SiO2, correspondendo a um teor teórico em óxido de alumínio de 62,7% e em sílica de 37,3%. Os três minerais diferem pela estrutura cristalina e pelo comportamento térmico.

Na prática comercial há uma grande confusão quanto à terminologia desses minerais, sendo que muitos países adotam erroneamente o termo silimanita ou cianita para designar indistintamente os três minerais.

Aplicações: Fabricação de refratários aluminosos e também para a produção de alguns tipos de porcelana

Argila

Argila é um material natural, de textura terrosa, de granulação fina, constituída essencialmente de argilominerais, podendo conter outros minerais que não são argilominerais (quartzo, mica, pirita, hematita, etc), matéria orgânica e outras impurezas. Os argilominerais são os minerais característicos das argilas; quimicamente são silicatos de alumínio ou magnésio hidratados, contendo em certos tipos outros elementos como ferro, potássio, lítio e outros.

Graças aos argilominerais, as argilas na presença de água desenvolvem uma série de propriedades tais como: plasticidade, resistência mecânica a úmido, retração linear de secagem, compactação, tixotropia e viscosidade de suspensões aquosas que explicam sua grande variedade de aplicações tecnológicas. Os principais grupos de argilominerais são caulinita, ilita e esmectitas ou montmorilonita.

O que diferencia estes argilominerais é basicamente o tipo de estrutura e as substituições que podem ocorrer, dentro da estrutura, do alumínio por magnésio ou ferro, e do silício por alumínio ou ferro, principalmente, e conseqüente neutralização das cargas residuais geradas pelas diferenças de cargas elétricas dos íons por alguns cátions. Dessa forma, na caulinita praticamente não ocorre substituição, na ilita ocorre substituição e o cátion neutralizante é o potássio; na montmorilonita também ocorrem substituições e os cátions neutralizantes podem ser sódio, cálcio, potássio e outros. Isto implica em diferenças nas características de interesse para as diversas aplicações tecnológicas.

Como exemplo, argilas constituídas essencialmente pelo argilomineral caulinita são as mais refratárias, pois são constituídas essencialmente de sílica (SiO2) e alumina (Al2O3), enquanto que os outros, devido à presença de potássio, ferro e outros elementos, têm a refratariedade sensivelmente reduzida. A presença de outros minerais, muitas vezes considerados como impurezas, pode afetar substancialmente as características de uma argila para uma dada aplicação; daí a razão, para muitas aplicações, de se eliminar por processos físicos os minerais indesejáveis. Processo este chamado de beneficiamento.

Em função principalmente das possibilidades de emprego tecnológico, que são influenciadas pela gênese e pela composição mineralógica do material, em muitos casos as argilas recebem designações como: caulins, bentonitas, argilas refratárias, flint-clays e ball clays.

Aplicações: As argilas apresentam uma enorme gama de aplicações, tanto na área de cerâmica como em outras áreas tecnológicas. Pode-se dizer que em quase todos os segmentos de cerâmica tradicional a argila constitui total ou parcialmente a composição das massas. De um modo geral, as argilas que são mais adequadas à fabricação dos produtos de cerâmica vermelha apresentam em sua constituição os argilominerais ilita, de camadas mistas ilita-montmorilonita e clorita-montmorilonita, além de caulinita, pequenos teores de montmorilonita e compostos de ferro. As argilas para materiais refratários são essencialmente cauliníticas, devendo apresentar baixos teores de compostos alcalinos, alcalinos-terrosos e de ferro; podendo conter ainda em alguns tipos a gibbsita* (Al2O3.3H2O). As argilas para cerâmica branca são semelhantes às empregadas na indústria de refratários; sendo que para algumas aplicações a maior restrição é a presença de ferro e para outras, dependendo do tipo de massa, além do ferro a gibbsita. No caso de materiais de revestimento são empregadas argilas semelhantes àquelas utilizadas para a produção de cerâmica vermelha ou as empregadas para cerâmica branca e materiais refratários.

--------------------------------------------------

Origem: Wikipédia, a enciclopédia livre.

Gibbsita do Brasil

*Gibbsita, Al(OH)3, é uma das formas minerais do hidróxido de alumínio. É frequentemente descrita como γ-Al(OH)3 (mas algumas vezes como α-Al(OH)3). É também algumas vezes chamada de hidrargilita.

É um importante minério de alumínio pois é um dos três constituintes principais da bauxita. Bauxita é frequentemente tratada como um mineral mas na verdade é uma rocha composta de minerais hidróxidos e oxihidróxidos tais como a gibbsita, a boehmita (γ-AlO(OH)), e diáspora (mineral) (α-AlO(OH)), assim como argilas, silte, e óxidos de ferro e hidróxidos.

Gibbsita tem três polimorfias ou plitipos estruturais: bayerita (designada frequentemente como α-Al(OH)3, mas algumas vezes como β-Al(OH)3), doyleita, e nordstrandita. Gibbsita e bayerita são monoclínicas, aonde doyleita e nordstrandita são formas triclínicas.

--------------------------------------------------

Bauxito

Bauxito é um material heterogêneo composto principalmente de minerais de hidróxido de alumínio, gibbsita (Al2O3.3H2O), diásporo (Al2O3.H2O) e boemita (Al2O3.H2O). As impurezas mais comuns presentes nos depósitos de bauxitos são óxidos de ferro, silicatos de alumínio (argila e outros) e titânia.

A composição dos bauxitos é variável, assim, por exemplo, os bauxitos europeus são constituídos predominantemente de diásporo e boemita com teores elevados de ferro, enquanto que os da América do Sul são compostos principalmente de gibbsita e teores mais baixos de óxidos de ferro.

Aplicações: O bauxito é uma importante matéria-prima para obtenção de alumina (óxido de alumínio), que é indispensável para a produção de alumínio metálico, alguns compostos químicos, grãos abrasivos, materiais refratários e outros produtos cerâmicos.

Abaixo são dados exemplos de produtos obtidos de composições constituídas, total ou parcialmente, de bauxito:

•hidroxido de alumínio, alumina calcinada e sulfato de alumínio,

•cimento aluminoso,

•grãos eletrofundidos marrons destinados à indústria de abrasivos (lixas, rebolos, etc.) e de materiais refratários,

•mulita sintética escura

•materiais refratários. Neste caso os bauxitos devem ter baixos teores de ferro e sílica e são utilizados após calcinação na faixa de 1450 °C a 1800 °C.

Informações Técnicas - Definição e Classificação

Fonte: http://www.abceram.org.br/site/index.php?area=4&submenu=46

Imagem ilustrativa

DEFINIÇÃO

Cerâmica compreende todos os materiais inorgânicos, não metálicos, obtidos geralmente após tratamento térmico em temperaturas elevadas.

CLASSIFICAÇÃO

O setor cerâmico é amplo e heterogêneo o que induz a dividi-lo em sub-setores ou segmentos em função de diversos fatores como matérias-primas, propriedades e áreas de utilização. Dessa forma, a seguinte classificação, em geral, é adotada.

Cerâmica Vermelha

Compreende aqueles materiais com coloração avermelhada empregados na construção civil (tijolos, blocos, telhas, elementos vazados, lajes, tubos cerâmicos e argilas expandidas) e também utensílios de uso doméstico e de adorno. As lajotas muitas vezes são enquadradas neste grupo porém o mais correto é em Materiais de Revestimento.

Materiais de Revestimento (Placas Cerâmicas)

São aqueles materiais, na forma de placas usados na construção civil para revestimento de paredes, pisos, bancadas e piscinas de ambientes internos e externos. Recebem designações tais como: azulejo, pastilha, porcelanato, grês, lajota, piso, etc.

Cerâmica Branca

Este grupo é bastante diversificado, compreendendo materiais constituídos por um corpo branco e em geral recobertos por uma camada vítrea transparente e incolor e que eram assim agrupados pela cor branca da massa, necessária por razões estéticas e/ou técnicas. Com o advento dos vidrados opacificados, muitos dos produtos enquadrados neste grupo passaram a ser fabricados, sem prejuízo das características para uma dada aplicação, com matérias-primas com certo grau de impurezas, responsáveis pela coloração.

Dessa forma é mais adequado subdividir este grupo em:

•louça sanitária

•louça de mesa

•isoladores elétricos para alta e baixa tensão

•cerâmica artística (decorativa e utilitária).

•cerâmica técnica para fins diversos, tais como: químico, elétrico, térmico e mecânico.

Materiais Refratários

Este grupo compreende uma diversidade de produtos, que têm como finalidade suportar temperaturas elevadas nas condições específicas de processo e de operação dos equipamentos industriais, que em geral envolvem esforços mecânicos, ataques químicos, variações bruscas de temperatura e outras solicitações. Para suportar estas solicitações e em função da natureza das mesmas, foram desenvolvidos inúmeros tipos de produtos, a partir de diferentes matérias-primas ou mistura destas. Dessa forma, podemos classificar os produtos refratários quanto a matéria-prima ou componente químico principal em: sílica, sílico-aluminoso, aluminoso, mulita, magnesianocromítico, cromítico-magnesiano, carbeto de silício, grafita, carbono, zircônia, zirconita, espinélio e outros.

Isolantes Térmicos

os produtos deste segmento podem ser classificados em:

a) refratários isolantes que se enquadram no segmento de refratários,

b) isolantes térmicos não refratários, compreendendo produtos como vermiculita expandida, sílica diatomácea, diatomito, silicato de cálcio, lã de vidro e lã de rocha, que são obtidos por processos distintos ao do item a) e que podem ser utilizados, dependendo do tipo de produto até 1100 oC e

c) fibras ou lãs cerâmicas que apresentam características físicas semelhantes as citadas no item b), porém apresentam composições tais como sílica, silica-alumina, alumina e zircônia, que dependendo do tipo, podem chegar a temperaturas de utilização de 2000º C ou mais.

Fritas e Corantes

Estes dois produtos são importantes matérias-primas para diversos segmentos cerâmicos que requerem determinados acabamentos. Frita (ou vidrado fritado) é um vidro moído, fabricado por indústrias especializadas a partir da fusão da mistura de diferentes matérias-primas. É aplicado na superfície do corpo cerâmico que, após a queima, adquire aspecto vítreo. Este acabamento tem por finalidade aprimorar a estética, tornar a peça impermeável, aumentar a resistência mecânica e melhorar ou proporcionar outras características.

Corantes constituem-se de óxidos puros ou pigmentos inorgânicos sintéticos obtidos a partir da mistura de óxidos ou de seus compostos. Os pigmentos são fabricados por empresas especializadas, inclusive por muitas das que produzem fritas, cuja obtenção envolve a mistura das matérias-primas, calcinação e moagem. Os corantes são adicionados aos esmaltes (vidrados) ou aos corpos cerâmicos para conferir-lhes colorações das mais diversas tonalidades e efeitos especiais.

Abrasivos

Parte da indústria de abrasivos, por utilizarem matérias-primas e processos semelhantes aos da cerâmica, constituem-se num segmento cerâmico. Entre os produtos mais conhecidos podemos citar o óxido de alumínio eletrofundido e o carbeto de silício.

Vidro, Cimento e Cal

São três importantes segmentos cerâmicos e que, por suas particularidades, são muitas vezes considerados à parte da cerâmica.

Cerâmica de Alta Tecnologia/Cerâmica Avançada

O aprofundamento dos conhecimentos da ciência dos materiais proporcionaram ao homem o desenvolvimento de novas tecnologias e aprimoramento das existentes nas mais diferentes áreas, como aeroespacial, eletrônica, nuclear e muitas outras e que passaram a exigir materiais com qualidade excepcionalmente elevada. Tais materiais passaram a ser desenvolvidos a partir de matérias-primas sintéticas de altíssima pureza e por meio de processos rigorosamente controlados. Estes produtos, que podem apresentar os mais diferentes formatos, são fabricados pelo chamado segmento cerâmico de alta tecnologia ou cerâmica avançada. Eles são classificados, de acordo com suas funções, em: eletroeletrônicos, magnéticos, ópticos, químicos, térmicos, mecânicos, biológicos e nucleares. Os produtos deste segmento são de uso intenso e a cada dia tende a se ampliar. Como alguns exemplos, podemos citar: naves espaciais, satélites, usinas nucleares, materiais para implantes em seres humanos, aparelhos de som e de vídeo, suporte de catalisadores para automóveis, sensores (umidade, gases e outros), ferramentas de corte, brinquedos, acendedor de fogão, etc.